400 991 0880

400 991 0880

正睿咨詢集團

免費電話:400 991 0880

專家熱線:13922129159

(微信同號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地址:廣州市海珠區(qū)新港東路1068號(廣交會)中洲中心北塔20樓

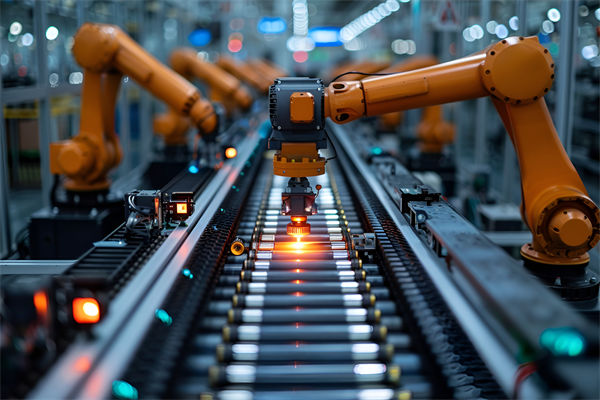

精益布局優(yōu)化策略,如何最大化生產(chǎn)流程效率與靈活性?精益布局,又稱精益生產(chǎn)布局或精益工廠設(shè)計,是一種基于精益生產(chǎn)理念的空間規(guī)劃方法。它通過消除浪費、優(yōu)化流程、提高設(shè)備利用率和人員協(xié)作效率,來最大化生產(chǎn)系統(tǒng)的整體效能。以下是精益生產(chǎn)管理咨詢公司整理分析的一些精益布局優(yōu)化策略,旨在最大化生產(chǎn)流程效率與靈活性,企業(yè)在制定精益布局優(yōu)化策略方案時可以參考下。

一、識別現(xiàn)狀與分析瓶頸

1、收集生產(chǎn)數(shù)據(jù):包括生產(chǎn)時間、產(chǎn)量、合格率、設(shè)備利用率、停機時間等,為后續(xù)分析提供基礎(chǔ)。

2、獲取布局信息:了解當(dāng)前生產(chǎn)線的布局圖,包括設(shè)備位置、物料流動路徑、人員配置等。

3、了解工藝流程:明確產(chǎn)品的生產(chǎn)工藝流程,包括各工序的先后順序、所需時間、所需資源等。

4、現(xiàn)場觀察與記錄:觀察生產(chǎn)線的實際運行情況,記錄生產(chǎn)過程中出現(xiàn)的問題,如設(shè)備故障、物料短缺、人員等待等。

5、員工與管理層溝通:與一線員工和管理層交流,了解他們對生產(chǎn)流程的看法和建議,獲取整體評估和未來規(guī)劃。

6、綜合分析與確定瓶頸:通過生產(chǎn)數(shù)據(jù)分析、設(shè)備利用率分析、流程圖分析、價值流圖分析以及現(xiàn)場觀察,綜合評估各環(huán)節(jié)的瓶頸程度,確定優(yōu)先改進的對象。

二、優(yōu)化生產(chǎn)線布局

1、最短距離原則:盡量減少物料搬運的距離,使流程直線運行,避免交叉和迂回,以降低運輸成本和時間。

2、平衡性原則:確保各工序之間的生產(chǎn)能力相匹配,避免工序間出現(xiàn)閑置或等待現(xiàn)象,提高生產(chǎn)線的整體效率。

3、選擇合適的布局方式:

(1)U型布局:可以實現(xiàn)物料的循環(huán)流動,減少搬運距離和時間,同時有利于生產(chǎn)線平衡和人員柔性化調(diào)整,適用于小批量、多品種的生產(chǎn)環(huán)境。

(2)直線布局:設(shè)備按加工順序直線排列,適用于大批量生產(chǎn)環(huán)境。應(yīng)盡量減少物料搬運的距離和時間,通過優(yōu)化設(shè)備配置和工藝流程來提高效率。

(3)模塊化布局:可以根據(jù)生產(chǎn)需求靈活調(diào)整生產(chǎn)線的配置,提高生產(chǎn)線的適應(yīng)性和可擴展性。對生產(chǎn)線進行模塊化設(shè)計,確保各模塊之間可以方便地進行組合和拆分。

三、引入先進技術(shù)和系統(tǒng)

1、自動化設(shè)備:引入自動化設(shè)備可以減少人工操作環(huán)節(jié),提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

2、智能化系統(tǒng):通過智能化系統(tǒng)對生產(chǎn)線進行實時監(jiān)控和調(diào)度,提高生產(chǎn)計劃的準(zhǔn)確性和生產(chǎn)效率。例如,采用ERP(企業(yè)資源計劃)、MES(制造執(zhí)行系統(tǒng))等系統(tǒng)可以實現(xiàn)生產(chǎn)過程的信息化管理。

四、持續(xù)改進與員工培訓(xùn)

1、數(shù)據(jù)分析:定期收集和分析生產(chǎn)數(shù)據(jù),發(fā)現(xiàn)潛在問題和改進空間。

2、員工參與:鼓勵員工提出改進意見和建議,發(fā)揮他們的創(chuàng)造力和智慧。

3、跨部門協(xié)作:加強不同部門之間的溝通和協(xié)作,共同解決生產(chǎn)過程中的問題。

4、技術(shù)引進:關(guān)注行業(yè)發(fā)展趨勢,及時引入創(chuàng)新技術(shù)和設(shè)備以提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

5、員工培訓(xùn)與教育:加強對員工的培訓(xùn)和教育,提高員工對精益生產(chǎn)理念的認(rèn)識和理解。通過定期舉辦培訓(xùn)班、分享會等活動,讓員工掌握精益布局的相關(guān)知識和技能。

五、單元化生產(chǎn)與5S及可視化管理

1、單元化生產(chǎn):通過將生產(chǎn)設(shè)備、人員和工作任務(wù)按照產(chǎn)品族或工藝流程進行組合,形成一個個相對獨立的生產(chǎn)單元。這種布局方式有利于減少物料搬運、縮短生產(chǎn)周期、提高生產(chǎn)靈活性。

2、5S管理:通過整理、整頓、清掃、清潔和素養(yǎng)五個步驟,為生產(chǎn)現(xiàn)場創(chuàng)造一個干凈、整潔、有序的工作環(huán)境,從而提高員工的工作效率和產(chǎn)品質(zhì)量。

3、可視化管理:作為5S的延伸,通過標(biāo)識、顏色、圖表等手段,將生產(chǎn)過程中的關(guān)鍵信息直觀展現(xiàn),便于員工快速識別問題、采取措施。

六、建立持續(xù)改進的文化和機制

1、設(shè)立精益改善小組:鼓勵員工跨部門合作,共同解決生產(chǎn)中的難題。

2、定期評估與反饋:定期對精益布局的效果進行評估和反饋,發(fā)現(xiàn)存在的問題和不足。

3、持續(xù)改進:針對評估中發(fā)現(xiàn)的問題和不足,進行持續(xù)的改進和優(yōu)化。這包括優(yōu)化生產(chǎn)流程、提高設(shè)備效率、加強員工培訓(xùn)等方面。

4、建立激勵機制:設(shè)立精益改善獎勵,激發(fā)員工的參與熱情和創(chuàng)造力。

5、適應(yīng)市場變化:密切關(guān)注市場變化和客戶需求的變化,及時調(diào)整生產(chǎn)計劃和生產(chǎn)策略,確保生產(chǎn)能夠始終滿足市場需求。

綜上所述,精益布局優(yōu)化是一個綜合性的過程,需要企業(yè)在識別現(xiàn)狀與分析瓶頸的基礎(chǔ)上,采取多種策略來最大化生產(chǎn)流程效率與靈活性。通過持續(xù)改進和員工培訓(xùn)、引入先進技術(shù)和系統(tǒng)、優(yōu)化生產(chǎn)線布局以及單元化生產(chǎn)與5S及可視化管理等措施的實施,企業(yè)可以逐步構(gòu)建起一個高效、靈活、可持續(xù)的精益生產(chǎn)體系。

關(guān)注正睿官方微信,獲取更多企業(yè)管理實戰(zhàn)經(jīng)驗

預(yù)約專家上門診斷服務(wù)

正睿咨詢官方視頻號

金濤說管理視頻號

© 2025 All rights reserved. 廣州正睿企業(yè)管理咨詢有限公司 免責(zé)聲明:網(wǎng)站部分素材來源于互聯(lián)網(wǎng),如有侵權(quán),請及時聯(lián)系刪除。  粵公網(wǎng)安備 44010502001254號 粵ICP備13009175號 站點地圖

粵公網(wǎng)安備 44010502001254號 粵ICP備13009175號 站點地圖